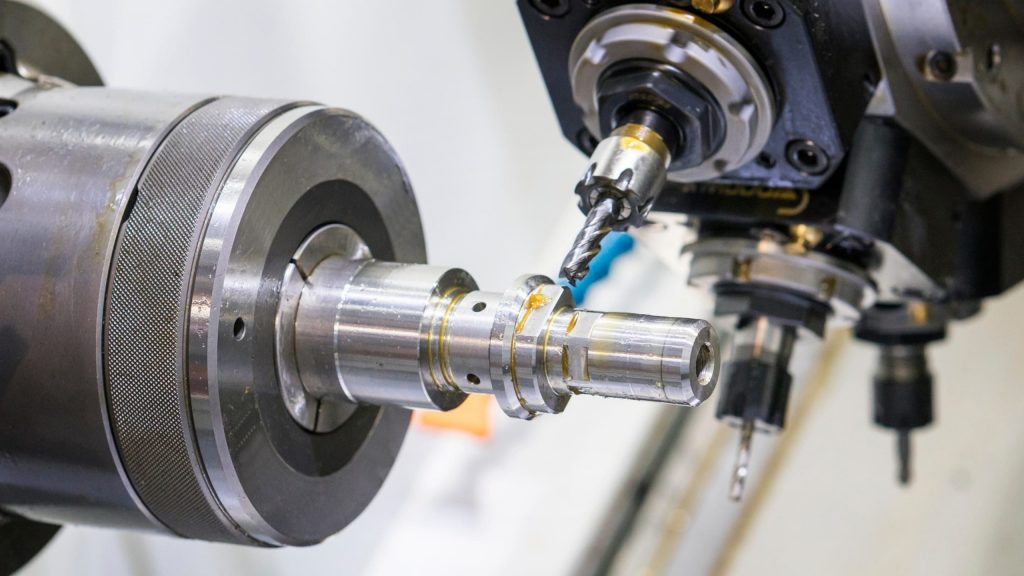

Spanende Bearbeitung

Drehverteiler oder Drehdurchführungen drehen in der Regel wesentlich langsamer als Spindeln, allerdings arbeiten sie unter hohen Drücken (bis zu 300 bar). Zur Erzielung möglichst hoher Standzeiten müssen dynamische Dichtungen für rotierende oder schwenkende Bewegungen in Drehverteilern den Betriebsdrücken der eingesetzten Medien (Hydrauliköl, Wasser, Luft, Kühl- und Schmiermittel) standhalten und eine hohe Verschleißfestigkeit aufweisen. Zur Sicherstellung der Positioniergenauigkeit sind Dichtungslösungen mit geringer Reibung und möglichst geringer Neigung zum Ruckgleiten erforderlich.

In einem bestimmten Anwendungsfall wurde durch Einsatz einer modifizierten Rotationsdichtung aus hartem XS-ECOPUR gegenüber der zuvor verwendeten PTFELösung eine deutlich höhere Verschleißfestigkeit und Dichtwirkung erzielt. Dies führte zu einer längeren Standzeit (über 100 000 Lastzyklen im Vergleich zu 60 000 wie ursprünglich bei einer PTFE-Lösung gemessen).

Die geringere Reibung bei hohem Druckniveau führte zu geringerer Wärmeentwicklung. Zudem bot die neue Lösung den Vorteil chemischer Beständigkeit gegenüber allen relevanten Medien. Nach 100 000 Lastzyklen war nur eine sehr geringe Neigung zur Spaltextrusion feststellbar (siehe Vergleich der Dichtungsgeometrien nach dem Einsatz).

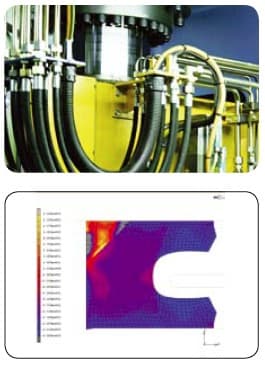

Dichtungen für Drehtische

Drehtische oder Rundschalttische müssen auch bei Beförderung schwerer Lasten kurze Zyklen und hochpräzises Positionieren ermöglichen. Die hierbei verwendeten Dichtungen müssen sich durch geringe Reibung und niedrigen Verschleiß auszeichnen und in Durchmessern von mehr als 600 mm verfügbar sein.

Chemische Beständigkeit gegenüber Kühl- und Schmiermitteln ist für derartige Anwendungen unabdingbar. Speziell entwickelte Dichtungslösungen erfüllen sämtliche Kundenanforderungen hinsichtlich niedriger Stillstandzeiten und geringer Gesamtbetriebskosten.

Die von SKF speziell entwickelten Großdichtungslösungen erfüllen die Kundenanforderung hinsichtlich reduzierter Stillstandszeiten und minimierter Gesamteinsatzkosten.

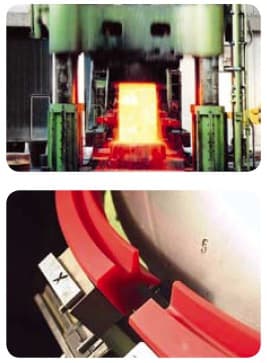

Umformende Bearbeitung

Dichtungen für SchmiedepressenDie Demontage großer Maschinen zum Austausch von Dichtungen ist äußerst zeitaufwändig. Dies wiederum führt zu beachtlichen Kosten auf Grund der langen Stillstandzeiten.

Bei einem Kunden war eine Standard- Gummi-Gewebedichtung am Hauptzylinder einer Schmiedepresse auszutauschen. SKF hat ein Verfahren entwickelt, mit dem Polyurethan-Großdichtungen vor Ort unter Erhalt der vollen Dichtwirkung geschweißt werden können.

Die Montage von geschweißten Ersatzdichtungen ist für SKF Routine und ermöglicht somit Kunden, Stillstandzeiten bis auf ein Minimum zu reduzieren.

Dichtungen für Keramik- Pulverpressen

Um die erforderlichen Verformungskräfte bei gleichzeitig kompakten Anlagenabmessungen aufzubringen, arbeiten manche Pressen mit Drücken von bis zu 3 000 bar und mehr. Heiße und kalte isostatische Pressen und Pressen zur Blechverformung sind nur zwei gängige Beispiele hierfür.

In einem besonderen Anwendungsfall bestand die Herausforderung in der Aufweitung des Zylinders durch die extrem hohen Drücke. Gleichzeitig verändern sich die Eigenschaften des Dichtungsmaterials bei diesen hohen Drücken. Mit Hilfe der Finite Elemente Methode (FEM) zur Optimierung der Konstruktion und Dichtungsgeometrie konnte eine Dichtungslösung für diese anspruchsvollen Bedingungen gefunden werden, mit der die Anzahl der Presszyklen erheblich gesteigert wurde.

Dichtungen für Spanplattenpressen

Für einen kontinuierlichen Betrieb ohne unplanmäßige Stillstandszeiten muss jede Maschinenkomponente, selbst eine einfache Dichtung, höchste Erwartungen hinsichtlich ihrer Leistungsfähigkeit erfüllen.

In diesem Anwendungsbeispiel war eine Dichtungslösung für eine Spanplattenpresse gefordert. Das Hydrauliksystem der Presse arbeitete mit einem wasserbasierten Fluid (HFA-E), das an der Dichtfläche zu Mangelschmierung führte.

Aus der Kombination mit hohen an der Dichtfläche auftretenden Belastungen resultierte extremer Verschleiß und reduzierte Lebensdauer der Dichtungen. Durch Einsatz eines geeigneten Dichtungsprofils in Kombination mit dem hochverschleißfesten G-ECOPUR konnte SKF die Lebensdauer der Dichtung von 90 Tagen auf über ein Jahr steigern.

www.skf.de/dichtungen